OLED (Organik ışık yayan diyot), TFT-LCD'yi (İnce film transistörlü sıvı kristal ekran) izleyen yeni nesil düz panel ekran teknolojisidir. Basit yapının avantajlarına sahiptir, kendi kendine ışıldama, yüksek kontrast, ince kalınlık, geniş görüş açısı, hızlı tepki hızı için arka ışığa gerek yoktur, esnek paneller için kullanılabilir ve geniş bir çalışma sıcaklığı aralığı. 1987 yılında, Amerika Birleşik Devletleri'ndeki Kodak Corporation'dan Dr. CW Tang ve diğerleri, OLED bileşenleri ve temel malzemeleri kurdu [1]. 1996'da Pioneer of Japan, bu teknolojiyi seri üreten ilk şirket oldu ve OLED panelini ürettiği araç ses ekranıyla eşleştirdi. Son yıllarda, gelecek vaat eden umutları nedeniyle Japonya, Amerika Birleşik Devletleri, Avrupa, Tayvan ve Güney Kore'deki Ar-Ge ekipleri çoğalarak, organik ışık yayan malzemelerin olgunlaşmasına, ekipman üreticilerinin güçlü gelişimine ve sürekli süreç teknolojisinin evrimi.

Bununla birlikte, OLED teknolojisi, prensipler ve süreçler açısından mevcut olgun yarı iletken, LCD, CD-R ve hatta LED endüstrileriyle ilişkilidir, ancak kendine özgü teknik bilgi birikimine sahiptir; bu nedenle, OLED'in seri üretiminde hala birçok darboğaz var. . Taiwan Rebao Technology Co., Ltd. 1997 yılında OLED ile ilgili teknolojileri geliştirmeye başladı ve 2000 yılında OLED panellerini başarıyla seri üretime geçirdi. Japonya'da Tohoku Pioneer'den sonra dünyanın ikinci seri üretim OLED panel şirketi oldu; 2002 yılında ise OLED panel üretimine devam etmiştir. İhracat gönderileri için tek renkli ve alan renkli paneller Şekil 1'de gösterilmektedir ve verim ve çıktı artırılarak, çıktı açısından dünyanın en büyük OLED panel tedarikçisi haline geldi.

OLED işleminde organik film tabakasının kalınlığı cihazın özelliklerini büyük ölçüde etkileyecektir. Genel olarak konuşursak, filmin kalınlık hatası, gerçek bir nanoteknoloji olan 5 nanometreden az olmalıdır. Örneğin, TFT-LCD düz panel ekranların üçüncü nesil alt tabaka boyutu genellikle 550 mm x 650 mm olarak tanımlanır. Bu boyuttaki bir alt tabaka üzerinde, bu kadar hassas bir film kalınlığını kontrol etmek zordur. Alan substratı süreci ve geniş alan panelinin uygulanması. Şu anda, OLED uygulamaları, cep telefonu ana ekranları, cep telefonu ikincil ekranları, oyun konsolu ekranları, araç ses ekranları ve kişisel Dijital Yardımcı (PDA) ekranı gibi çoğunlukla küçük tek renkli ve alan renkli ekran panelleridir. OLED tam renkli seri üretim süreci henüz olgunlaşmadığından, küçük boyutlu tam renkli OLED ürünlerinin 2002'nin ikinci yarısından sonra art arda piyasaya sürülmesi bekleniyor. OLED kendinden ışıklı bir ekran olduğundan, görsel performansı düşüktür. aynı seviyedeki tam renkli LCD ekranlara kıyasla son derece mükemmel. Dijital kameralar ve avuç içi boyutunda VCD (veya DVD) oynatıcılar gibi tam renkli küçük boyutlu üst düzey ürünleri doğrudan kesme olanağına sahiptir. Büyük panellere (13 inç veya daha fazla) gelince, numuneleri gösteren bir araştırma ve geliştirme ekibi olmasına rağmen, seri üretim teknolojisi hala geliştirilmeyi bekliyor.

OLED'ler, farklı ışık yayan malzemeler nedeniyle genellikle küçük moleküller (genellikle OLED olarak adlandırılır) ve makromoleküller (genellikle PLED olarak adlandırılır) olarak ayrılır. Teknoloji lisansları Amerika Birleşik Devletleri'nde Eastman Kodak (Kodak) ve Birleşik Krallık'ta CDT'dir (Cambridge Display Technology). Taiwan Rebao Technology Co., Ltd., aynı anda OLED ve PLED geliştiren birkaç şirketten biridir. Bu yazıda esas olarak küçük moleküllü OLED'leri tanıtacağız. İlk olarak, OLED ilkesini tanıtacağız, ardından ilgili temel süreçleri tanıtacağız ve son olarak OLED teknolojisinin mevcut gelişim yönünü tanıtacağız.

1. OLED'in İlkesi

OLED bileşenleri, n-tipi organik malzemeler, p-tipi organik malzemeler, katot metali ve anot metalinden oluşmaktadır. Elektronlar (delikler) katottan (anot) enjekte edilir, n-tipi (p-tipi) organik malzeme aracılığıyla ışık yayan katmana (genellikle n-tipi malzeme) iletilir ve rekombinasyon yoluyla ışık yayar. Genel olarak konuşursak, ITO, bir anot olarak bir OLED cihazından yapılmış bir cam substrat üzerine püskürtülür ve daha sonra bir p-tipi ve n-tipi organik malzeme ve düşük iş fonksiyonlu bir metal katot, vakumlu termal buharlaştırma ile sırayla biriktirilir. Organik malzemeler su buharı veya oksijen ile kolayca etkileşime girdiğinden, koyu lekeler oluşur ve bileşenler parlamaz. Bu nedenle bu cihazın vakum kaplaması tamamlandıktan sonra paketleme işleminin nem ve oksijenin olmadığı bir ortamda gerçekleştirilmesi gerekmektedir.

Katot metali ve anot ITO arasında, yaygın olarak kullanılan cihaz yapısı genellikle 5 katmana ayrılabilir. Şekil 2'de gösterildiği gibi, ITO'ya yakın taraftan bunlar: delik enjeksiyon katmanı, delik taşıma katmanı, ışık yayan katman, elektron taşıma katmanı ve elektron enjeksiyon katmanıdır. OLED cihazlarının evrim tarihi ile ilgili olarak, ilk olarak 1987 yılında Kodak tarafından yayınlanan OLED cihazı, bir delik taşıma katmanı ve bir elektron taşıma katmanı olmak üzere iki organik malzeme katmanından oluşur. Delik taşıma katmanı, daha yüksek delik hareketliliği ile karakterize edilen ve en yüksek işgal edilen molekül yörüngesi (HOMO) ITO'ya daha yakın olan ve deliklerin organik katmana enjekte edilen ITO'nun enerji bariyerinden aktarılmasına izin veren p-tipi bir organik malzemedir. azaltılır.

Elektron taşıma katmanına gelince, yüksek elektron hareketliliği ile karakterize edilen n-tipi bir organik malzemedir. Elektronlar elektron taşıma katmanından delik ve elektron taşıma katmanı arayüzüne giderken, elektron taşıma katmanının en düşük dolu olmayan moleküler yörüngesi En düşük boş molekül yörüngesi (LUMO), delik taşıma katmanının LUMO'sundan çok daha yüksektir . Elektronların delik taşıma katmanına girmek için bu enerji bariyerini geçmesi zordur ve bu arayüz tarafından engellenir. Bu zamanda, delikler, delik taşıma katmanından arayüzün yakınına aktarılır ve eksitonlar (Exciton) oluşturmak için elektronlarla yeniden birleşir ve Exciton, ışık emisyonu ve ışıksız emisyon şeklinde enerjiyi serbest bırakır. Genel bir Floresan malzeme sistemi açısından, elektron-boşluk çiftlerinin sadece %25'i, seçiciliğin hesaplanmasına (Seçim kuralı) dayalı olarak ışık emisyonu şeklinde yeniden birleştirilir ve enerjinin geri kalan %75'i, enerjinin sonucudur. ısı salınımı. Dağıtılmış form. Son yıllarda, fosforesans (Fosforesans) malzemeleri, yeni nesil OLED malzemeleri olmak için aktif olarak geliştirilmektedir [2], bu tür malzemeler, iç kuantum verimliliğini yaklaşık %100'e çıkarmak için seçicilik sınırını kırabilir.

İki katmanlı cihazda, n-tipi organik malzeme - elektron taşıma katmanı - ışık yayan katman olarak da kullanılır ve ışık yayan dalga boyu HOMO ve LUMO arasındaki enerji farkı ile belirlenir. Bununla birlikte, iyi bir elektron taşıma katmanı, yani yüksek elektron hareketliliğine sahip bir malzeme, mutlaka iyi ışık yayma verimliliğine sahip bir malzeme değildir. Bu nedenle, mevcut genel uygulama, elektron taşınması için (katkılı) yüksek floresanlı organik pigmentleri katıştırmaktır. Katmanın, ışık yayan katman [3] olarak da bilinen delik taşıma katmanına yakın kısmı, yaklaşık %1 ila %3 arasında bir hacim oranına sahiptir. Doping teknolojisinin geliştirilmesi, hammaddelerin floresan kuantum absorpsiyon oranını arttırmak için kullanılan kilit bir teknolojidir. Genel olarak seçilen malzeme, yüksek floresan kuantum absorpsiyon oranına (Boya) sahip bir boyadır. 1970'lerden 1980'lere kadar boya lazerlerinden kaynaklanan organik boyaların geliştirilmesinden bu yana, malzeme sistemi tamamlanmıştır ve emisyon dalga boyu tüm görünür ışık bölgesini kapsayabilir. OLED cihazında katkılı organik boyanın enerji bandı zayıftır, genellikle konaktan dopanta (Dopant) eksiton enerji transferini kolaylaştırmak için konağın (Host) enerji bandından daha küçüktür. Ancak dopantın küçük bir enerji bandına sahip olması ve elektriksel açıdan bir tuzak görevi görmesi nedeniyle, dopant tabakası çok kalınsa sürücü gerilimi artacaktır; ancak çok ince ise, enerji konakçıdan katkı maddesine aktarılacaktır. Oran daha da kötüleşecek, bu nedenle bu katmanın kalınlığı optimize edilmelidir.

Katodun metal malzemesi geleneksel olarak, katottan elektron taşıma katmanına elektron enjeksiyonunu kolaylaştırmak için magnezyum alaşımı gibi düşük iş fonksiyonlu bir metal malzeme (veya alaşım) kullanır. Ek olarak, yaygın bir uygulama, bir elektron enjeksiyon katmanının tanıtılmasıdır. Katot ve elektron taşıma katmanı [2] arasındaki enerji bariyerini büyük ölçüde azaltabilen ve sürüş voltajını azaltabilen LiF veya Li4O gibi çok ince düşük iş fonksiyonlu metal halid veya oksitten oluşur.

Delik taşıma katmanı malzemesinin HOMO değeri hala ITO'nunkinden farklı olduğundan, ayrıca uzun bir çalışmadan sonra ITO anot oksijeni serbest bırakabilir ve organik katmana zarar vererek karanlık noktalar oluşturabilir. Bu nedenle, ITO ve delik taşıma katmanı arasına bir delik enjeksiyon katmanı yerleştirilir ve HOMO değeri, ITO ile OLED cihazına delik enjeksiyonuna elverişli olan delik taşıma katmanı arasındadır ve filmin özellikleri, ITO'yu engelle. Oksijen, elemanın ömrünü uzatmak için OLED elemanına girer.

2. OLED sürücü yöntemi

OLED'in sürüş yöntemi aktif sürüş (aktif sürüş) ve pasif sürüş (pasif sürüş) olarak ikiye ayrılır.

1) Pasif sürücü (PM OLED)

Statik sürücü devresi ve dinamik sürücü devresi olarak ikiye ayrılır.

⑴ Statik sürüş yöntemi: Statik olarak çalıştırılan bir organik ışık yayan görüntüleme cihazında, genellikle her bir organik elektrolüminesans pikselinin katotları birbirine bağlanır ve birlikte çizilir ve her pikselin anotları ayrı ayrı çizilir. Bu, ortak katot bağlantı yöntemidir. Bir pikselin ışık yaymasını istiyorsanız, sabit akım kaynağının voltajı ile katodun voltajı arasındaki fark piksel ışık değerinden büyük olduğu sürece, piksel sabit akım kaynağının sürücüsü altında ışık yayacaktır. Bir piksel ışık yaymıyorsa, anotunu Negatif voltajda'ya bağlayın, ters olarak bloke edilebilir. Ancak görüntü çok değiştiğinde çapraz etkiler oluşabilir. Bundan kaçınmak için iletişim biçimini benimsememiz gerekir. Statik sürüş devresi genellikle segment gösterimini sürmek için kullanılır.

⑵ Dinamik sürüş modu: Dinamik olarak çalıştırılan organik ışık yayan görüntüleme cihazlarında, insanlar pikselin iki elektrotunu bir matris yapısına dönüştürür, yani, ekran piksellerinin yatay grubunun aynı doğasına sahip elektrotlar paylaşılır ve dikey ekran pikselleri grubu aynıdır. Doğanın diğer elektrotu ortaktır. Piksel N satıra ve M sütuna bölünebiliyorsa, N satır elektrotu ve M sütun elektrotu olabilir. Sıralar ve sütunlar, sırasıyla, ışık yayan pikselin iki elektrotuna karşılık gelir. Yani katot ve anot. Gerçek devre sürüş sürecinde, pikselleri satır satır aydınlatmak veya pikselleri sütun sütun aydınlatmak için, genellikle satır satır tarama yöntemi benimsenir ve sütun elektrotları, satır taramadaki veri elektrotlarıdır. Gerçekleştirme yöntemi şudur: darbelerin her elektrot sırasına döngüsel olarak uygulanması ve aynı zamanda tüm sütun elektrotları, bir sıranın tüm piksellerinin görüntülenmesini gerçekleştirmek için sıranın piksellerinin tahrik akımı darbelerini verir. Satır artık aynı satırda veya aynı sütunda değilse, "çapraz etkiyi" önlemek için piksellere ters voltaj uygulanır. Bu tarama satır satır yapılır ve tüm satırları taramak için gereken süreye çerçeve periyodu denir.

Bir çerçevedeki her satırın seçim süresi eşittir. Bir karedeki tarama satırlarının sayısının N ve bir kareyi tarama zamanının 1 olduğunu varsayarsak, bir satır tarafından işgal edilen seçim zamanı, bir karenin zamanının 1/N'sidir. Bu değere görev döngüsü katsayısı denir. Aynı akım altında, tarama hatlarının sayısındaki bir artış, görev döngüsünü azaltacak, bu da organik elektrolüminesans pikseli üzerindeki akım enjeksiyonunda tek karede etkili bir azalmaya neden olacak ve bu da görüntü kalitesini azaltacaktır. Bu nedenle, görüntü piksellerinin artmasıyla birlikte görüntü kalitesini sağlamak için sürücü akımını uygun şekilde artırmak veya görev döngüsü katsayısını artırmak için çift ekranlı bir elektrot mekanizması benimsemek gerekir.

Elektrotların ortak oluşumundan kaynaklanan çapraz etkiye ek olarak, organik elektrominesans görüntü ekranlarında ışık emisyonu oluşturmak için yeniden birleştirilen pozitif ve negatif yük taşıyıcılarının mekanizması, herhangi bir iki ışık yayan pikseli oluşturur; yapı doğrudan birbirine bağlıdır Evet, iki ışık yayan piksel arasında karışma olabilir, yani bir piksel ışık yayar ve diğer piksel de zayıf ışık yayabilir. Bu fenomene esas olarak organik fonksiyonel filmin zayıf kalınlık homojenliği ve filmin zayıf yanal yalıtımı neden olur. Sürüş açısından, bu olumsuz karışmayı hafifletmek için ters kesme yönteminin benimsenmesi de tek hatta etkili bir yöntemdir.

Gri skala kontrollü ekran: Monitörün gri skalası, siyah beyaz görüntülerin siyahtan beyaza parlaklık seviyesini ifade eder. Gri seviyesi ne kadar fazlaysa, görüntü siyahtan beyaza o kadar zengin ve ayrıntılar o kadar net olur. Gri tonlama, görüntü gösterimi ve renklendirme için çok önemli bir göstergedir. Genel olarak, gri tonlamalı görüntüleme için kullanılan ekranlar çoğunlukla nokta vuruşlu ekranlardır ve sürüşleri çoğunlukla dinamik sürüştür. Gri tonlama kontrolü elde etmek için birkaç yöntem şunlardır: kontrol yöntemi, uzaysal gri tonlama modülasyonu ve zaman gri tonlama modülasyonu.

2) Aktif sürücü (AM OLED)

Aktif sürücünün her pikseli, anahtarlama işlevine sahip bir Düşük Sıcaklık Poli-Si İnce Film Transistör (LTP-Si TFT) ile donatılmıştır ve her piksel bir şarj depolama kapasitörü ile donatılmıştır ve çevresel sürüş devresi ve ekran dizisi entegre edilmiştir. tüm sistemde Aynı cam alt tabaka üzerinde. TFT yapısı LCD ile aynıdır ve OLED için kullanılamaz. Bunun nedeni, LCD'nin voltaj sürücüsü kullanması, OLED'in ise akım sürücüsüne bağlı olması ve parlaklığının akım miktarıyla orantılı olmasıdır. Bu nedenle, AÇIK/KAPALI geçişi gerçekleştiren adres seçici TFT'ye ek olarak, aynı zamanda yeterli akımın geçmesine izin veren nispeten düşük bir açık direnç gerektirir. Düşük ve küçük sürüş TFT'si.

Aktif sürüş, hafıza etkisi olan statik bir sürüş yöntemidir ve %100 yükte sürülebilir. Bu sürüş, tarama elektrotlarının sayısı ile sınırlı değildir ve her piksel bağımsız olarak seçici olarak ayarlanabilir.

Aktif sürücünün görev döngüsü sorunu yoktur ve sürücü, tarama elektrotlarının sayısı ile sınırlı değildir ve yüksek parlaklık ve yüksek çözünürlük elde etmek kolaydır.

Aktif sürüş, OLED renklendirmenin gerçekleştirilmesine daha elverişli olan kırmızı ve mavi piksellerin parlaklığını bağımsız olarak ayarlayabilir ve sürdürebilir.

Aktif matrisin sürüş devresi ekranda gizlenir, bu da entegrasyon ve minyatürleştirmeyi kolaylaştırır. Ayrıca çevresel sürücü devresi ile ekran arasındaki bağlantı sorunu çözüldüğü için bu, verimi ve güvenilirliği bir ölçüde artırmaktadır.

3) Aktif ve pasif arasındaki karşılaştırma

pasif aktif

Anında yüksek yoğunluklu ışık emisyonu (dinamik sürücü/seçici) Sürekli ışık emisyonu (kararlı durum sürücüsü)

Panelin dışında ek IC yongası TFT sürücü devre tasarımı/Dahili ince film sürücü IC

Hat adım adım tarama Satır adım adım veri silme

Kolay derecelendirme kontrolü. Organik EL resim pikselleri, TFT substratı üzerinde oluşturulur.

Düşük maliyetli/yüksek voltajlı sürücü Düşük voltajlı sürücü/düşük güç tüketimi/yüksek maliyet

Kolay tasarım değişiklikleri, kısa teslim süresi (basit üretim), ışık yayan bileşenlerin uzun ömrü (karmaşık üretim süreci)

Basit matris sürücü+OLED LTPS TFT+OLED

2. OLED'in avantajları ve dezavantajları

1) OLED'in Avantajları

(1) Kalınlık, LCD ekranın yalnızca 1 / 1'ü olan 3 mm'den az olabilir ve ağırlık daha hafiftir;

(2) Katı gövdenin sıvı malzemesi yoktur, bu nedenle daha iyi darbe direncine sahiptir ve düşmekten korkmaz;

(3) Görüş açısıyla ilgili neredeyse hiç sorun yok, geniş bir görüş açısıyla bakıldığında bile resim hala bozuk değil;

(4) Tepki süresi, LCD'ninkinin binde biri kadardır ve hareketli görüntüleri görüntülerken kesinlikle lekelenme olayı olmayacaktır;

(5) İyi düşük sıcaklık özellikleri, eksi 40 derecede normal olarak görüntülenebilir, ancak LCD bunu yapamaz;

(6) Üretim süreci basittir ve maliyet daha düşüktür;

(7) Işık verimliliği daha yüksektir ve enerji tüketimi LCD'den daha düşüktür;

(8) Farklı malzemelerden alt tabakalar üzerinde üretilebilir ve bükülebilen esnek ekranlar haline getirilebilir.

2.) OLED'in Dezavantajları

(1) Ömrü genellikle yalnızca 5000 saattir, bu da en az 10,000 saatlik LCD ömründen daha düşüktür;

(2) Büyük boyutlu ekranların seri üretimi gerçekleştirilemez, bu nedenle şu anda yalnızca taşınabilir dijital ürünler için uygundur;

(3) Yetersiz renk saflığı sorunu var ve parlak ve zengin renkleri görüntülemek kolay değil.

3. OLED ile ilgili temel süreçler

İndiyum kalay oksit (ITO) substrat ön işlemi

(1) ITO yüzey düzlüğü

ITO, ticari ekran panellerinin üretiminde yaygın olarak kullanılmaktadır. Yüksek geçirgenlik, düşük direnç ve yüksek iş fonksiyonu avantajlarına sahiptir. Genel olarak konuşursak, RF püskürtme yöntemiyle üretilen ITO, zayıf proses kontrol faktörlerine karşı hassastır, bu da düz olmayan yüzeyle sonuçlanır ve bu da yüzeyde keskin malzemeler veya çıkıntılar üretir. Ek olarak, yüksek sıcaklıkta kalsinasyon ve yeniden kristalleştirme işlemi de yaklaşık 10 ~ 30 nm'lik bir yüzeye sahip çıkıntılı bir tabaka üretecektir. Bu düz olmayan katmanların ince parçacıkları arasında oluşan yollar, deliklerin doğrudan katoda ateşlenmesi için fırsatlar sağlayacak ve bu karmaşık yollar, kaçak akımı artıracaktır. Genel olarak, bu yüzey tabakasının etkisini çözmek için üç yöntem vardır: Biri, kaçak akımı azaltmak için delik enjeksiyon tabakasının ve delik taşıma tabakasının kalınlığını arttırmaktır. Bu yöntem çoğunlukla kalın delik katmanına (~200nm) sahip PLED'ler ve OLED'ler için kullanılır. İkincisi, yüzeyi pürüzsüz hale getirmek için ITO camını yeniden işlemek. Üçüncüsü, yüzeyi daha pürüzsüz hale getirmek için diğer kaplama yöntemlerini kullanmaktır (Şekil 3'te gösterildiği gibi).

(2) İTO çalışma fonksiyonunun arttırılması

ITO'dan HIL'e delikler enjekte edildiğinde, çok büyük potansiyel enerji farkı Schottky bariyeri oluşturacak ve deliklerin enjekte edilmesini zorlaştıracaktır. Bu nedenle, ITO/HIL arayüzünün potansiyel enerji farkının nasıl azaltılacağı, ITO ön arıtmasının odak noktası haline gelir. Genel olarak, iş fonksiyonunu arttırma amacına ulaşmak için ITO'daki oksijen atomlarının doygunluğunu artırmak için O2-Plazma yöntemini kullanırız. O2-Plazma tedavisinden sonra ITO'nun çalışma işlevi, HIL'nin çalışma işlevine çok yakın olan orijinal 4.8eV'den 5.2eV'ye yükseltilebilir.

① Yardımcı elektrot ekleyin

OLED bir akım sürücü cihazı olduğu için, harici devre çok uzun veya çok ince olduğunda, harici devrede ciddi bir voltaj düşüşüne neden olacak ve bu da OLED cihazındaki voltaj düşüşünün düşmesine neden olacak, bu da voltaj düşüşüne neden olacaktır. panelin ışık yoğunluğu. ITO direnci çok büyük olduğu için (10 ohm/kare), gereksiz harici güç tüketimine neden olmak kolaydır. Voltaj gradyanını azaltmak için bir yardımcı elektrot eklemek, ışık verimini arttırmanın ve sürüş voltajını düşürmenin hızlı bir yolu haline gelir. Krom (Cr: Chromium) metali, yardımcı elektrotlar için en yaygın kullanılan malzemedir. Çevresel faktörlere karşı iyi stabilite ve aşındırma çözümlerine karşı daha fazla seçicilik avantajlarına sahiptir. Ancak film 2 nm iken direnç değeri 100 ohm/karedir ve bu bazı uygulamalarda hala çok büyüktür. Dolayısıyla alüminyum (Al:Alüminyum) metali (0.2 ohm/kare) aynı kalınlıkta daha düşük bir direnç değerine sahiptir. ) Yardımcı elektrotlar için daha iyi bir seçenek haline gelir. Bununla birlikte, alüminyum metalin yüksek etkinliği aynı zamanda onu bir güvenilirlik sorunu haline getirir; bu nedenle, Cr / Al / Cr veya Mo / Al / Mo gibi çok katmanlı yardımcı metaller önerilmiştir. Bununla birlikte, bu tür işlemler karmaşıklığı ve maliyeti arttırır, bu nedenle yardımcı elektrot malzemesi seçimi anahtar noktalardan biri haline gelmiştir. OLED süreci.

② Katot işlemi

Yüksek çözünürlüklü bir OLED panelinde ince katot, katottan ayrılır. Kullanılan genel yöntem, baskı teknolojisinin negatif fotorezist geliştirme teknolojisine benzeyen mantar yapı yaklaşımıdır. Negatif fotorezist geliştirme sürecinde, birçok proses varyasyonu katodun kalitesini ve verimini etkileyecektir. Örneğin, hacim direnci, dielektrik sabiti, yüksek çözünürlük, yüksek Tg, düşük kritik boyut (CD) kaybı ve ITO veya diğer organik katmanlarla uygun yapışma arayüzü.

③ Paket

(1) Su emici malzeme

Genel olarak, bir OLED'in yaşam döngüsü, çevreleyen su buharı ve oksijenden kolayca etkilenir ve azalır. İki ana nem kaynağı vardır: biri dış ortamdan cihaza nüfuz etme, diğeri ise OLED işleminde her bir malzeme katmanı tarafından emilen nemdir. Bileşene su buharı girişini azaltmak veya proses tarafından emilen su buharını ortadan kaldırmak için en yaygın olarak kullanılan madde Kurutucudur. Kurutucu, bileşendeki su buharını giderme amacına ulaşmak için serbestçe hareket eden su moleküllerini yakalamak için kimyasal adsorpsiyon veya fiziksel adsorpsiyon kullanabilir.

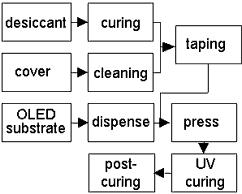

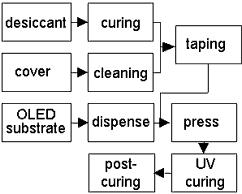

(2) Proses ve ekipman geliştirme

Paketleme işlemi Şekil 4'te gösterilmektedir. Kurutucuyu kapak plakasına yerleştirmek ve kapak plakasını alt tabakaya düzgün bir şekilde yapıştırmak için vakum ortamında gerçekleştirilmesi gerekir veya boşluk, örneğin bir inert gazla doldurulur. nitrojen olarak. Kapak plakası ve alt tabakayı birleştirme işleminin nasıl daha verimli hale getirileceğini, paketleme işleminin maliyetini nasıl azaltacağını ve en iyi seri üretim oranını elde etmek için paketleme süresini nasıl kısaltacağını belirtmekte fayda var. paketleme süreci ve ekipman teknolojisinin geliştirilmesi.

Bizim diğer ürün: